Động cơ đốt trong

- C – Trục khuỷu

- E – Trục cam xả

- I – Trục cam hút

- P – Piston

- R – Thanh truyền (Tay biên)

- S – Bugi

- V – Van (Xu páp). Màu đỏ: xả. Màu xanh: hút.

- W – Áo nước làm mát

- Bộ phận màu xám – khối động cơ

Động cơ đốt trong (tiếng Anh: internal combustion engine; viết tắt: ICE) là một loại động cơ nhiệt, trong đó quá trình đốt cháy nhiên liệu xảy ra với chất oxy hóa (thường là không khí) trong buồng đốt, vốn là một bộ phận quan trọng của chu trình của chất lỏng làm việc. Trong động cơ đốt trong, sự giãn nở của khí ở nhiệt độ cao và áp suất cao do quá trình đốt cháy tác dụng lực trực tiếp lên một số thành phần của động cơ như piston, cánh tuabin, cánh quạt hoặc vòi phun. Lực này giúp vật thể di chuyển một quãng đường nhất định, biến năng lượng hóa học thành công hữu ích.

Động cơ đốt trong được ứng dụng thương mại đầu tiên được tạo ra bởi Étienne Lenoir vào khoảng năm 1860 và động cơ đốt trong hiện đại đầu tiên được Nicolaus Otto tạo ra vào năm 1876 (xem động cơ Otto).

Thuật ngữ động cơ đốt trong thường dùng để chỉ một động cơ trong đó quá trình đốt xảy ra không liên tục, chẳng hạn như những loại động cơ quen thuộc như động cơ piston bốn kỳ và hai kỳ, cùng với các biến thể, như động cơ piston sáu kỳ và động cơ quay Wankel. Loại động cơ đốt trong thứ hai sử dụng quá trình đốt liên tục bao gồm tua bin khí, động cơ phản lực và hầu hết các động cơ tên lửa; mỗi loại động cơ này đều hoạt động theo nguyên tắc động cơ đốt trong cơ bản.Súng cầm tay cũng là một dạng động cơ đốt trong.

Ngược lại, trong các động cơ đốt ngoài, như động cơ hơi nước hoặc Stirling, năng lượng truyền cho lưu chất hoạt động không chứa, trộn lẫn, hoặc bị tạp nhiễm bởi các sản phẩm của quá trình đốt. Lưu chất hoạt động (chất lỏng làm việc) có thể là không khí, nước nóng, nước áp lực hoặc thậm chí natri lỏng, được đun nóng trong nồi hơi.

Động cơ đốt trong thường được vận hành bằng nhiên liệu năng lượng cao như xăng hoặc dầu diesel, hoặc những chất lỏng có nguồn gốc từ nhiên liệu hóa thạch. Mặc dù được ứng dụng trong nhiều thiết bị cố định, hầu hết những động cơ đốt trong được sử dụng trong các thiết bị di động và là nguồn sinh công quan trọng cho các loại phương tiện như ô tô, máy bay và tàu thuyền, nhóm phương tiện này thường được gọi là "phương tiện động cơ đốt trong" (ICEV).

Thông thường, động cơ đốt trong sử dụng nhiên liệu hóa thạch như khí tự nhiên hoặc các sản phẩm dầu mỏ như xăng, dầu diesel hoặc dầu nhiên liệu. Những loại nhiên liệu tái tạo ngày càng được sử dụng rộng rãi như diesel sinh học cho động cơ kích nổ nén (động cơ diesel) và bioethanol hoặc metanol cho động cơ kích nổ tia lửa (động cơ xăng). Hydro đôi khi được sử dụng, và có thể được lấy từ nhiên liệu hóa thạch hoặc năng lượng tái tạo.

Lịch sử

Nhà vật lý người Pháp Jean de Hautefeuille đề xuất thiết kế một động cơ đốt trong dùng để bơm nước vào năm 1678. Tuy nhiên, người được xem phát minh động cơ đốt trong đầu tiên là Christiaan Huygens, nhà khoa học người Hà Lan. Vào năm 1678 hoặc 1679 (có tài liệu cho rằng năm 1673), Huygens sử dụng một ống hình trụ lớn với bề mặt nhẵn bóng bên trong làm xi lanh và có piston di chuyển dọc trục xi lanh. Piston nối với một sợi dây và ròng rọc để nâng vật nặng. Bên dưới ống trụ là buồng đốt dùng để đốt nổ thuốc súng. Khi thuốc súng nổ, không khí giãn nở thể tích và đẩy piston. Sau khi nổ xong, không khí nguội lại, giảm thể tích, tạo chân không bên trong ống trụ, di chuyển piston về vị trí ban đầu, đồng thời kéo dây nâng vật nặng, thực hiện quá trình sinh công. "Động cơ Huygens" (Huygens engine) được cho rằng, chỉ với 1 dram (tương đương 1/16 ounce hoặc 1,77 gram) thuốc súng, sử dụng trong ống trụ cao 7–8 feet (2,1–2,4 m), đường kính 15–16 in (khoảng 38–41 cm), có thể tạo ra công đủ nâng khối lượng của 8 thiếu niên (tương đương 540 kg).

Đến năm 1791, nhà khoa học người Anh John Barber đăng ký bằng sáng chế cho động cơ tuabin khí đầu tiên. Trong động cơ tuabin của Barber, nhiên liệu như than, dầu đốt, hoặc gỗ được gia nhiệt, hòa trộn với không khí, nén và đốt cháy. Sản phẩm khí cháy có áp suất cao sẽ làm quay cánh quạt của tuabin, làm sinh công. Năm 1794, Thomas Mead và Robert Street, hai kỹ sư người Anh, cùng đồng thời đăng ký bằng phát minh cho động cơ đốt trong sử dụng khí cháy. Thomas Mead sử dụng hỗn hợp khí khi nổ trong buồng đốt sẽ đẩy piston lên; sau khi quá trình cháy kết thúc, piston sẽ di chuyển xuống nhờ vào sức nặng của piston và áp suất chân không. Còn Robert Street sử dụng nhiên liệu lỏng (dầu hỏa hoặc nhựa thông) bay hơi để tạo hỗn hợp khí cháy. Nhựa thông hoặc dầu hỏa được phun lên đáy của xi lanh đang được đốt nóng, khiến nhiên liệu ở thể lỏng hóa hơi thành hỗn hợp khí. Hỗn hợp này được kích nổ bằng ngọn lửa. Quá trình cháy–nổ của hỗn hợp khí làm giãn nở thể tích trong xi lanh và làm piston chuyển động, thực hiện công.

Năm 1798, John Stevens, nhà phát minh người Mỹ, đã thiết kế động cơ đốt trong sử dụng cồn (alcohol) làm nhiên liệu cháy. Năm 1801, Philippe Lebon, một kỹ sư người Pháp, đã đăng ký phát minh cho động cơ khí (hỗn hợp khí ga được nén trong buồng đốt và kích nổ). Năm 1807, anh em kỹ sư người Pháp, Nicéphore Niépce (cũng là người phát minh ra kỹ thuật nhiếp ảnh) và Claude Niépce, đã chạy thử mẫu động cơ đốt trong mang tên Pyréolophore. Hai ông đã gắn động cơ Pyréolophore để điều khiển tàu thủy chạy trên sông Saône, Pháp. Cùng năm đó, kỹ sư người Thụy Sĩ François Isaac de Rivaz phát minh động cơ đốt trong dùng khí hydro làm nhiên liệu và kích nổ bằng tia lửa điện. Ý tưởng sử dụng khí hydro làm nhiên liệu cho động cơ đốt trong cũng được nghiên cứu độc lập bởi kỹ sư người Anh William Cecil vào năm 1820. Năm 1823, Samuel Brown đăng ký phát minh động cơ chân không đốt bằng khí được ứng dụng rộng rãi trong công nghiệp. Động cơ của Brown được sử dụng trong ô tô vào năm 1824, vận hành tàu chạy trên sông Thames vào năm 1827, và bơm nước ở kênh đào Croydon, phía nam London, vào năm 1832. Động cơ đốt trong đầu tiên có kỳ nén diễn ra trước kỳ nổ được phát triển lần đầu tiên bởi William Barnett, một kỹ sư người Anh, vào năm 1838. Năm 1854, hai nhà phát minh người Ý, Eugenio Barsanti và Felice Matteucci, phát minh động cơ piston tự do.

Năm 1860, Jean Joseph Étienne Lenoir, một kỹ sư người Bỉ, đã phát minh động cơ đốt trong hai kỳ chạy bằng khí đốt, công suất 6 HP, hiệu suất 5%. Đây được xem là động cơ đốt trong có hiệu quả thực tế đầu tiên. Động cơ đốt trong của Lenoir là loại động cơ hai kỳ, một xi lanh, tác động kép, không có kỳ nén (hỗn hợp khí không được nén trước khi kích nổ), hỗn hợp khí được kích nổ ở khoảng 1/3 hành trình di chuyển của piston. Ưu điểm của thiết kế này là tạo ra loại động cơ vận hành nhanh hơn, ít ồn hơn, và hiệu quả kinh tế cao hơn động cơ hơi nước. Do vậy, động cơ Lenoir được ưa chuộng, với khoảng 400 đến 500 bộ động cơ được bán ra thời điểm đó. Tuy nhiên, động cơ Lenoir có hiệu suất không cao do không có kỳ nén nên chủ yếu chỉ được dùng cho những động cơ tĩnh tại.

Năm 1872, George Brayton, một kỹ sư người Mỹ, đã phát minh động cơ đốt trong sử dụng dầu hỏa làm nhiên liệu. Động cơ Brayton cấu tạo gồm hai xi lanh piston tịnh tiến, một xi lanh thực hiện kỳ nén và xi lanh còn lại thực hiện kỳ giãn nở (sinh công). Hỗn hợp không khí và khí đốt được kích nổ bằng ngọn lửa mồi, hỗn hợp cháy được bơm từ xi lanh nén qua xi lanh nổ để thực hiện quá trình sinh công ở điều kiện đẳng áp. Hiệu suất hoạt động của động cơ Brayton không cao do phần lớn công sinh ra trong xi lanh kỳ nổ được dùng để vận hành xi lanh kỳ nén. Tuy vậy, phát minh của Brayton có ý nghĩa quan trọng vì, nhờ sử dụng nhiên liệu lỏng (khác với nhiên liệu khí như động cơ Lenoir hoạt động tĩnh tại), động cơ đốt trong của Brayton có thể được ứng dụng để vận hành trên xe ô tô.Chu trình Brayton ngày nay được ứng dụng trong những tuabin khí. Năm 1874, Siegfried Marcus, một nhà phát minh người Đức, được xem là người thiết kế xe ô tô sử dụng động cơ bốn kỳ đầu tiên. Động cơ của Marcus sử dụng kích nổ điện, phun hòa khí, và thiết bị tiết lưu ("bướm ga"). Động cơ Marcus, hiện đang được trưng bày tại Bảo tàng Kỹ thuật Công nghiệp và Thương mại tại Vienna, được xem là mẫu xe động cơ xăng cổ nhất còn tồn tại đến ngày nay.

Dựa trên mẫu thiết kế động cơ của Lenoir, Nikolaus Otto, một kỹ sư người Đức, đã phát minh động cơ đốt trong bốn kỳ đầu tiên vào năm 1876 (Chu trình Otto). Động cơ chạy bằng khí than của Otto không chỉ giảm tiếng ồn hơn, mà còn hiệu quả cao hơn gấp 3 lần so với động cơ của Lenoir. Năm 1879, Karl Benz chế tạo thành công động cơ đốt trong hai kỳ chạy bằng xăng. Năm 1882, James Atkinson phát minh ra động cơ đốt trong hoạt động theo chu trình Atkinson. Năm 1885, Gottlieb Daimler, một kỹ sư người Đức, đăng ký bằng sáng chế cho động cơ bốn kỳ chạy bằng xăng đầu tiên. Năm 1889, Daimler cùng một kỹ sư người Đức khác là Wilhelm Maybach đã cho ra mắt động cơ chữ V hai xi lanh đầu tiên tại Paris, Pháp. Năm 1892, Rudolf Diesel phát triển thành công động cơ kích nổ nhờ quá trình nén hỗn hợp nhiên liệu (Động cơ Diesel). Động cơ Diesel vận hành ở tốc độ 170 RPM, có công suất 18 HP và hiệu suất 27% – hiệu suất cao hơn những động cơ hơi nước và động cơ kích nổ tia lửa điện cùng thời điểm đó. Năm 1926, Robert Goddard, một kỹ sư người Mỹ, chế tạo tên lửa vận hành bằng nhiên liệu lỏng đầu tiên.

Phân loại động cơ đốt trong

Trong lịch sử chế tạo động cơ đã có rất nhiều phương án được phác thảo và hiện thực nhưng lại không phù hợp với các cách phân loại dưới đây, ví dụ như động cơ Otto với bộ phun nhiên liệu trực tiếp hay các loại động cơ hoạt động theo nguyên tắc của động cơ diesel nhưng lại có bộ phận đánh lửa. Các phương pháp chế tạo lại có thể được kết hợp rất đa dạng, ví dụ như động cơ có dung tích nhỏ với piston tròn và điều khiển qua khe hở theo nguyên tắc Otto (động cơ Wankel) hay động cơ diesel hai kỳ có dung tích lớn với bộ điều khiển bằng van (động cơ diesel của tàu thủy). Phần phân loại tổng quát này không liệt kê những trường hợp đặc biệt nhằm để tránh sự khó hiểu.

Theo công dụng

- Động cơ tĩnh tại: Dùng vận hành các thiết bị như máy phát điện (công suất lên đến 25 MW).

- Động cơ ô tô.

- Động cơ máy bay: Bao gồm động cơ đốt trong kiểu piston cho máy bay cánh quạt và động cơ phản lực dùng cho máy bay phản lực.

- Động cơ tàu thủy.

- Động cơ xe lửa (đầu máy xe lửa).

- Động cơ một số thiết bị và dụng cụ như máy cày, máy cắt cỏ, máy trộn bê tông.

Theo chu trình làm việc

- Động cơ một kỳ: Loại động cơ này thực chất là kiểu động cơ bốn kỳ nhưng được thiết kế lại. Động cơ 1 kỳ gồm bốn buồng đốt với các piston di chuyển cùng lúc, do vậy, tuy có bốn kỳ, nhưng mỗi kỳ đều là kỳ sinh công (power stroke). Một kiểu thiết kế khác của động cơ 1 kỳ sử dụng một khối piston có chứa khoang nổ và khoang nén.

- Động cơ hai kỳ: Chu trình làm việc được hoàn thành trong 2 hành trình chuyển động qua lại của piston, tương ứng với một vòng quay trục khuỷu. Trong động cơ hai kỳ chỉ diễn ra hai quá trình nén và nổ (sinh công). Việc thay đổi khí mở tức là hai hỗn hợp khí–nhiên liệu mới và khí thải bị trộn lẫn với nhau một phần.

- Động cơ ba kỳ: Động cơ này có cấu tạo gồm hai piston di chuyển tịnh tiến được đặt trong cùng một xi lanh; hai piston được gắn trên cùng một trục khuỷu. Chu trình cháy diễn ra trong một vòng quay trục khuỷu. Khi trục khuỷu thực hiện một vòng quay, hai piston sẽ di chuyển đến gần nhau rồi xa ra, về hai đầu của xi lanh.

- Động cơ bốn kỳ: Chu trình làm việc được hoàn thành trong 4 hành trình chuyển động qua lại của piston, tương ứng với 2 vòng quay trục khuỷu. Việc thay đổi khí được đóng kín có nghĩa là hỗn hợp khí – nhiên liệu mới và khí thải được tách hoàn toàn ra khỏi nhau. Trong thực tế hai khí này tiếp xúc với nhau trong một khoảng thời gian ngắn.

- Động cơ sáu kỳ: Loại động cơ này có thêm hành trình phụ để nén và đốt cháy lại khí xả. Do vậy, động cơ 6 kỳ có hai kỳ sinh công – tức là 1/3 trong tổng số kỳ (hành trình chuyển động của piston) tạo ra công hữu ích, nhiều hơn khi so với động cơ bốn kỳ chỉ có 1/4 trong tổng số kỳ là sinh công. Đối với cùng dung tích xi lanh, nếu động cơ có tỉ lệ kỳ sinh công càng cao, sẽ có công suất lớn hơn. Ưu điểm của động cơ 6 kỳ là giúp tận dụng nhiệt thải của kỳ sinh công đầu tiên; lượng nhiệt này có thể dùng để sinh hơi nước giúp làm mát động cơ và đẩy piston. Do vậy, loại động cơ này có hiệu năng cao hơn, đồng thời giảm bớt khí thải ô nhiễm. Động cơ 6 kỳ có thể tiết kiệm nhiên liệu lên đến 40% so với động cơ bốn kỳ.

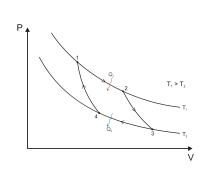

Theo quy trình nhiệt động lực học

Tùy vào quá trình cấp nhiệt và tỷ số nén, các loại động cơ đốt trong có thể chia thành hai nhóm chính như sau:

- Động cơ Otto: Động cơ làm việc theo quá trình cấp nhiệt đẳng tích (chu trình Otto), có tỷ số nén thấp (ε = 8–12), như động cơ sử dụng nhiên liệu xăng, cồn nhiên liệu, hoặc ga.

- Động cơ Diesel: Động cơ làm việc theo quá trình cấp nhiệt đẳng áp (chu trình Diesel), có tỷ số nén cao (ε = 12–24), như động cơ diesel, động cơ sử dụng bột than.

Theo nhiên liệu sử dụng

- Động cơ xăng.

- Động cơ diesel.

- Động cơ ga hay động cơ khí đốt.

- Động cơ sử dụng loại nhiên liệu khác như khí hóa lỏng (LPG), cồn (metanol, etanol), khí hydro.

Theo phương pháp nạp nhiên liệu

- Động cơ không tăng áp: Không khí không được nén trước khi nạp vào động cơ.

- Động cơ tăng áp: Loại động cơ này tận dụng khí xả từ động cơ để quay tuabin; sau đó, tuabin làm quay trục máy nén khí mới đi vào động cơ.

- Động cơ siêu nạp: Loại động cơ này sử dụng một máy nén khí làm tăng áp suất dòng khí nạp, đi qua cổ hút, vào buồng cháy của động cơ, được vận hành nhờ lực truyền động của trục khuỷu động cơ thông qua dây đai.

Theo cách chuyển động của piston

- Động cơ piston đẩy (hay kết hợp với thanh truyền và trục khuỷu)

- Động cơ Wankel (Động cơ piston tròn)

- Động cơ piston quay

- Động cơ piston tự do

Theo phương pháp tạo hòa khí

Theo phương pháp tạo hỗn hợp đốt hay còn gọi là hòa khí (hỗn hợp khí và nhiên liệu để đốt cháy trong động cơ), động cơ đốt trong được chia thành các loại sau:

- Động cơ tạo hòa khí bên ngoài: Hỗn hợp nhiên liệu và không khí được tạo thành bên ngoài xi lanh nhờ bộ chế hòa khí (carburetor), gọi là hỗn hợp đồng thể, sau đó được đưa vào xi lanh và đốt cháy bằng tia lửa điện (bugi). Các loại động cơ loại này bao gồm động cơ xăng, động cơ ga.

- Động cơ tạo hòa khí bên trong: Hỗn hợp hơi nhiên liệu và không khí được tạo thành bên trong xi lanh nhờ bơm cao áp và vòi phun, gọi là hỗn hợp dị thể. Hỗn hợp được phun vào xi lanh gần điểm chết trên (ĐCT); sau đó, hỗn hợp này tự bốc cháy do hỗn hợp bị nén ở nhiệt độ cao. Các loại động cơ loại này bao gồm động cơ diesel, động cơ phun xăng điện tử.

Theo phương pháp đốt

- Hỗn hợp khí và nhiên liệu được đốt bằng bộ phận đánh lửa (bugi) trong các động cơ Otto, tốt nhất là ngay trước điểm chết trên.

- Trong các động cơ diesel hỗn hợp đốt bằng cách tự bốc cháy. Không khí được nén rất mạnh và ngay trước điểm chết trên, nhiên liệu được phun vào. Vì ở nhiệt độ rất cao nên nhiên liệu tự bốc cháy.

Theo phương pháp làm mát

- Động cơ làm mát bằng nước: Loại động cơ này dùng nước hoặc hỗn hợp nước–etylen glycol bơm tuần hoàn trong những khoang rỗng (gọi là áo nước) bao quanh xi lanh. Nhiệt được truyền qua thành xi lanh đến áo nước và cuối cùng được truyền cho nước. Nước được bơm đến bộ phận két nước để trao đổi nhiệt đối lưu với không khí bên ngoài. Hỗn hợp dung dịch làm mát nước–etylen glycol có thể được thêm chất chống ăn mòn và chất chống xâm thực khí. Etylen glycol giúp hạ nhiệt độ dung dịch xuống −50 °C.

- Động cơ làm mát bằng không khí: Loại động cơ này dùng không khí trao đổi nhiệt đối lưu để làm mát động cơ. Động cơ làm mát bằng không khí có thiết kế dạng cánh tản nhiệt hoặc gờ nổi để tăng bề mặt trao đổi nhiệt.

- Động cơ làm mát bằng dầu nhờn (như động cơ Elsbett). Những động cơ làm mát bằng dầu thường là loại có công suất thấp. Năng suất giải nhiệt của phương pháp làm mát này vốn không cao do dầu bôi trơn có tính giải nhiệt thấp.

Theo hình dáng động cơ và số xi lanh

Tuỳ theo số lượng xi lanh động cơ Otto và động cơ diesel có thể được chế tạo thành:

- Động cơ 1 xi lanh.

- Động cơ thẳng hàng 2, 3, 4, 5, 6 hay 8 xi lanh (động cơ I2, I3, I4, I5, I6 hay I8).

- Động cơ chữ V 2, 4, 6, 8, 10, 12, 16xi lanh (động cơ V2, V4, V6, V8, V10, V12 hay V16).

- Động cơ VR 6 hay 8 xi lanh.

- Động cơ chữ W 3, 8, 12 hay 16 xi lanh.

- Động cơ Boxer hay còn gọi là động cơ phẳng, là kiểu động cơ có các piston đặt trên mặt phẳng nằm ngang và đối đỉnh nhau.

- Động cơ piston hướng kính hay còn gọi là "động cơ piston tỏa tròn" hoặc "động cơ hình sao" 5, 6, 7, 8, 9 hay 12 xi lanh.

- Động cơ piston đối .

Theo số trục khuỷu

- Động cơ 1 trục khuỷu.

- Động cơ 2 trục khuỷu.

- Động cơ 3 trục khuỷu trở lên.

- Động cơ không có trục khuỷu (như động cơ piston quay Wankel).

Theo thiết kế – vị trí van

Đối với động cơ bốn kỳ:

- Động cơ van trên (OHV).

- Động cơ van dưới (UHV).

- Van xoay.

Đối với động cơ hai kỳ:

- Lỗ thông khí thẳng: Động cơ này có lỗ quét và lỗ nạp khí nằm ở hai phía đối diện nhau ở một đầu xi lanh.

- Lỗ thông khí vòng: Động cơ này có lỗ quét và lỗ nạp khí nằm cùng một phía ở một đầu xi lanh.

- Lỗ thông khí thẳng một chiều: Động cơ này có lỗ quét và lỗ nạp khí nằm riêng biệt ở hai đầu xi lanh.

Cấu tạo

Bộ phận chính của động cơ đốt trong piston tịnh tiến là thân động cơ (hay còn gọi là thân máy, lốc máy), có nhiệm vụ chứa và lắp ráp tất cả chi tiết bộ phận trong động cơ. Thân động cơ thường được đúc bằng gang xám nhờ vào khả năng chịu mài mòn tốt và giá thành thấp; tuy nhiên, ngày nay, thân động cơ thường được làm bằng hợp kim nhôm.

Xi lanh được đặt trong thân động cơ. Xi lanh cùng với nắp xi lanh và đỉnh piston tạo thành buồng đốt và thể tích làm việc của động cơ. Đối với động cơ nhiều xi lanh, những xi lanh được sắp xếp thành một hàng (động cơ xi lanh thẳng hàng) hoặc hai hàng (động cơ Boxer hoặc chữ V), một số động cơ hiện đại có bố trí xi lanh thành ba hàng (động cơ chữ W); ngoài ra, cũng có một số cách bố trí xi lanh khác trong động cơ đốt trong. Động cơ xi lanh đơn được dùng phổ biến trong xe gắn máy hoặc những máy công tác loại nhỏ. Ở những động cơ làm mát bằng nước, thân động cơ chứa những khoang chứa nước giải nhiệt, được gọi là áo nước, giúp nước tuần hoàn và làm mát động cơ. Ở những động cơ nhỏ làm mát bằng không khí, thay vì sử dụng áo nước, bên ngoài thân động cơ có những cánh tản nhiệt bằng cách truyền nhiệt trực tiếp ra ngoài không khí. Mặt trong xi lanh được mài rãnh chéo song song (crosshatch) giúp giữ dầu nhờn và tạo bề mặt trượt tốt hơn. Bề mặt xi lanh quá thô nhám sẽ làm mòn piston và nhanh gây hư hỏng động cơ. Xi lanh thường được đúc nguyên khối vào thân máy. Những động cơ lớn hoặc động cơ xe tải thường sử dụng những ống xi lanh rời, có thể thay thế khi bị mòn. Ống xi lanh có hai loại khô và ướt tùy vào thiết kế ống xi lanh có tiếp xúc trực tiếp với nước làm mát hay không.

Piston là bộ phận hình trụ ngắn bên trong xi lanh. Piston có hai nhiệm vụ chính. Piston kết hợp cùng với xi lanh và nắp xi lanh tạo thành buồng đốt động cơ. Piston chuyển động tịnh tiến qua lại trong xi lanh, giúp truyền áp suất khí cháy, qua tay biên và chốt piston đến trục khuỷu. Ngoài ra, ở một số động cơ hai kỳ, piston còn làm nhiệm vụ đóng mở cửa nạp và cửa xả. Phần trên cùng của piston được gọi là đỉnh piston. Đỉnh piston trực tiếp nhận áp lực và nhiệt lượng của khí cháy. Đỉnh piston thường có dạng phẳng, lõm, hoặc lồi. Ngoài ra, động cơ hai kỳ sử dụng piston có đỉnh dạng lồi nghiêng để dẫn hướng dòng khí nạp–xả dễ dàng hơn. Piston thường được làm bằng hợp kim nhôm trong các động cơ loại nhỏ hoặc bằng gang xám trong những động cơ loại lớn, tốc độ thấp. Chốt piston là bộ phận nối giữa thanh truyền và piston; chốt piston thường có thiết kế rỗng để giảm khối lượng. Phần thân piston có tiện các rãnh để đặt vòng găng (vòng xéc-măng) có nhiệm vụ ngăn không cho khí cháy lọt xuống cácte động cơ và ngăn không cho dầu nhờn lọt vào buồng đốt. Ngoài ra, vòng găng cũng đóng vai trò quan trọng trong việc giải nhiệt cho phần đỉnh piston. Khoảng 70% trong tổng nhiệt lượng mà đỉnh piston nhận sẽ được truyền qua vòng găng.

Hệ thống thông khí động cơ (PCV) cho phép một lượng nhỏ khí cháy thoát ra từ các-te động cơ đi qua piston thải ra ngoài (gọi là khí thoát), nhằm tránh làm bẩn dầu và gây ăn mòn. Ở động cơ xăng hai kỳ, hành trình lưu chuyển của hỗn hợp không khí và nhiên liệu đi qua các-te nên loại động cơ này không cần hệ thống thông khí riêng biệt.

Nắp xi lanh được gắn vào thân máy nhờ bu-loong hoặc đinh tán. Nắp xi lanh có nhiệm vụ đậy kín toàn bộ xi lanh, ở phía đối diện piston. Nắp xi lanh còn làm giá đỡ lắp ráp các chi tiết của xupap như ống dẫn hướng xupap, xupap nạp (mở ra khi nạp khí mới vào xi lanh), và xupap xả (mở ra khi xả khí cháy ra khỏi xi lanh). Tuy nhiên, ở động cơ hai kỳ, ống dẫn hướng khí được nối trực tiếp vào thành xi lanh mà không cần dùng đến xupap mà thay vào đó, piston có nhiệm vụ kiểm soát việc đóng mở cửa nạp và cửa xả. Nắp xi lanh còn là nơi lắp bugi ở động cơ đánh lửa và kim phun ở động cơ phun nhiên liệu trực tiếp. Động cơ Diesel (động cơ CI) đều sử dụng hệ thống phu nhiên liệu, một số loại sử dụng phương pháp phun trực tiếp, một số loại khác dùng phương pháp phun gián tiếp. Hầu hết những động cơ đánh lửa (động cơ SI) sử dụng một bugi trên mỗi xi lanh, tuy nhiên một số động cơ có thể sử dụng hai bugi cho một xi lanh. Để tăng độ kín khít và ngăn không cho khí cháy thoát ra giữa nắp xi lanh và thân máy, người ta sử dụng tấm đệm, gọi là vòng đệm nắp máy (hay còn gọi roong nắp máy, gioăng nắp máy). Trục cam và lò xo xupáp là những chi tiết điều khiển quá trình đóng mở các xupap. Có nhiều cơ cấu điều khiển trục cam, trong đó, cơ cấu phối khí trục cam trên đỉnh (OHC) là loại thường gặp nhất trong các động cơ tốc độ vòng tua cao. Một số động cơ sử dụng cơ cấu phân khối khí Desmodromic, là cơ cấu không sử dụng lò xo mà sử dụng đòn bẩy để đóng mở xupap. Trục cam có thể tác động trực tiếp lên thân xupap hoặc lên cò mổ trực tiếp hoặc gián tiếp thông qua đũa đẩy.

Phần đáy của các-te động cơ là bình gom dầu có nhiệm vụ thu hồi dầu nhờn chảy xuống khi động cơ hoạt động và hồi lưu dầu nhờn đó để bôi trơn động cơ. Trục khuỷu được đặt trong trong phần không gian giữa xi lanh và bình gom dầu. Trục khuỷu có vai trò biến đổi chuyển động tịnh tiến của piston thành chuyển động quay. Trục khuỷu được giữ cố định bằng những ổ trục chính (hay còn gọi gối đỡ chính), giúp trục khuỷu có thể xoay được. Vách ngăn trong các-te chia mỗi gối đỡ chính thành hai phần; mỗi phần có nắp đậy có thể tháo rời. Thanh truyền (hay còn gọi là biên, tay biên) là bộ phận nối trục khuỷu tại chốt trục khuỷu (hay còn gọi là cổ biên) và piston tại chốt piston. Thanh truyền có nhiệm vụ truyền lực tác động và biến đổi chuyển động tịnh tiến của piston thành chuyển động tròn của trục khuỷu. Phía đầu tay biên nối trực tiếp với trục piston được gọi là đầu trên biên hay đầu biên nhỏ; phía đầu nối trực tiếp với chốt trục khuỷu được gọi là đầu dưới biên hay đầu biên lớn. Đầu dưới biên thường được cắt thành hai nửa để có thể dễ dàng lắp ráp vào trục khuỷu; nửa trên nối trực tiếp với biên, nửa dưới được gọi là nắp biên. Hai nửa này được ghép lại bằng hai bu lông.

Nắp xi lanh còn là nơi lắp cổ hút và cổ xả động cơ. Cổ hút hay còn gọi là cụm ống hút được nối trực tiếp với bộ lọc gió hoặc nối gián tiếp thông qua bộ chế hòa khí. Cổ hút có vai trò phân phối khí đến các xi lanh. Cổ xả là chi tiết đầu tiên trong hệ thống xả khí của động cơ, có vai trò thải khí cháy từ xi lanh. Hệ thống xả của động cơ đốt trong cũng có thể có thêm bộ lọc khí xúc tác và ống giảm thanh. Bộ phận cuối cùng trong hệ thống xả là ống bô.

Nguyên tắc hoạt động cơ bản

Hỗn hợp không khí và nhiên liệu (thường được gọi là hoà khí) được đốt trong xi lanh của động cơ đốt trong. Khi đốt cháy nhiệt độ tăng làm cho khí đốt giãn nở tạo nên áp suất tác dụng lên một piston đẩy piston này di chuyển đi.

Có nhiều loại động cơ đốt trong khác nhau, một phần sử dụng các chu kì tuần hoàn khác nhau. Tuy vậy tất cả các động cơ đốt trong đều lặp lại trong một chu trình tuần hoàn chu kì làm việc bao gồm 4 bước: nạp, nén, nổ (đốt) và xả. Xả và nạp là hai bước dùng để thay khí thải bằng nhiên liệu mới (ví dụ hoà khí ở động cơ xăng, không khí ở động cơ diesel,...). Nén và nổ dùng để biến đổi năng lượng hoá học (đốt hỗn hợp không khí và nhiên liệu) thông qua nhiệt năng (nhiệt độ) và thế năng (áp suất) thành cơ năng (động năng trong chuyển động quay).

Động cơ bốn kỳ

- Kỳ nạp: Kỳ thứ nhất bắt đầu khi piston ở vị trí điểm chết trên (ĐCT) và kết thúc khi piston ở điểm chết dưới (ĐCD). Trong kỳ thứ nhất (van nạp mở, van xả đóng), hỗn hợp không khí và nhiên liệu được "nạp" (hút) vào xi lanh trong lúc piston chuyển động từ ĐCT xuống ĐCD.

- Kỳ nén: Trong kỳ thứ hai (hai van đều đóng), piston nén hỗn hợp khí và nhiên liệu trong xi lanh khi chuyển động từ ĐCD lên ĐCT. Ở cuối kỳ thứ hai (piston ở tại ĐCT), hỗn hợp khí và nhiên liệu được đốt trong động cơ xăng bằng bộ phận đánh lửa gọi là bougie (bugi) hoặc tự bốc cháy trong động cơ diesel.

- Kỳ nổ: Hay còn gọi là kỳ đốt, kỳ sinh công. Trong kỳ thứ ba (các van vẫn tiếp tục được đóng), hỗn hợp khí và nhiên liệu được đốt cháy. Vì nhiệt độ tăng dẫn đến áp suất của hỗn hợp khí tăng, làm cho piston chuyển động từ ĐCT xuống ĐCD. Chuyển động tịnh tiến của piston được chuyển bằng thanh truyền đến trục khuỷu và được biến đổi thành chuyển động quay. Khi piston ở ĐCD (kết thúc kỳ nổ), van xả bắt đầu mở để chuẩn bị cho kỳ thứ tư, đồng thời giảm áp suất trong xi lanh gần bằng với áp suất xả.

- Kỳ xả: Trong kỳ thứ tư (van nạp đóng, van xả mở) piston chuyển động từ ĐCD lên ĐCT đẩy khí từ trong xi lanh qua ống xả thải ra môi trường. Kết thúc kỳ xả, van nạp bắt đầu mở, van xả đóng lại, chu trình lặp lại từ đầu.

Chuyển động của piston ở kỳ thứ nhất, hai và bốn là nhờ vào năng lượng được tích trữ bởi bánh đà gắn ở trục khuỷu trong kỳ thứ ba (kỳ sinh công). Một động cơ bốn kỳ vì thế có góc đánh lửa là 720° tính theo góc quay của trục khuỷu tức là khi trục khuỷu quay 2 vòng thì mới có một lần đánh lửa. Có thêm nhiều xi lanh thì góc đánh lửa sẽ nhỏ đi, năng lượng đốt được đưa vào nhiều hơn trong hai vòng quay của trục khuỷu sẽ làm cho động cơ chạy êm hơn.

Do trong lúc khởi động chưa có đà nên trục khuỷu phải được quay từ bên ngoài bằng một thiết bị khởi động như dây (ở máy cưa, ca nô,...), cần khởi động (ở xe máy,...), tay quay khởi động (ở ô tô cổ, xe cải tiến, xe kéo nông nghiệp,...) hay một động cơ điện nhỏ (ở xe máy, ô tô,... hiện đại).

Việc thay thế khí thải bằng hỗn hợp khí mới được điều khiển bằng trục cam. Trục này được gắn với trục khuỷu, quay nhờ cơ cấu giảm tốc 1:2, đóng và mở các van trên đầu xi lanh của động cơ. Thời gian trục khuỷu đóng và mở các van được điều chỉnh sao cho van nạp và van xả được mở cùng một lúc trong một thời gian ngắn khi chuyển từ kỳ xả sang kỳ nạp. Khí thải thoát ra với vận tốc cao sẽ hút khí mới vào buồng đốt nhằm nạp khí mới vào xi lanh tốt hơn và tăng áp suất đốt.

Động cơ hai kỳ

Động cơ hai kỳ không có các van nạp và van xả như động cơ bốn kỳ. Thay vào đó là các lỗ nạp và lỗ xả khí đặt trực tiếp trong thành xi lanh, được đóng–mở do chuyển động của piston. Lỗ xả kiểm soát dòng khí nạp và khí xả khi piston ở gần điểm chết dưới (ĐCD). Chu trình cơ bản của động cơ hai kỳ như sau:

- Kỳ nén: Bắt đầu khi piston ở vị trí gần điểm chết trên (ĐCT), đóng lỗ nạp và lỗ xả. Khi đó, piston nén hỗn hợp hòa khí bên trong xi lanh và đồng thời nạp hòa khí mới vào buồng đốt (cacte). Khi piston đến vị trí ĐCT, quá trình nổ diễn ra.

- Kỳ nổ: Hỗn hợp khí và nhiên liệu được đốt cháy ở nhiệt độ cao và áp suất cao. Hỗn hợp khí giãn nở thể tích, làm đẩy piston chuyển động từ ĐCT xuống ĐCD. Khi piston gần đến ĐCD, lỗ xả và lỗ nạp được mở ra. Phần lớn lượng khí cháy thoát ra khỏi xi lanh; đồng thời, lượng hòa khí mới được nén ở buồng đốt, di chuyển vào xi lanh. Hình dạng thiết kế của piston và lỗ nạp–xả được thiết kế sao cho khí nạp không bị hút trực tiếp vào lỗ xả để đạt hiệu quả quét khí xả cao nhất.

Trong động cơ hai kỳ, mỗi chu trình quay của trục khuỷu sẽ có một kỳ sinh công. Về mặt lý thuyết, động cơ hai kỳ có công suất cao gấp đôi so với động cơ bốn kỳ trong cùng điều kiện như dung tích xi lanh, tốc độ piston v.v. Tuy nhiên, việc nạp hòa khí vào đầy dung tích xi lanh rất khó thực hiện; đồng thời, một lượng hòa khí mới sẽ bị thoát ra ngoài theo khí xả trong quá trình quét khí. Ngoài ra, trong xi lanh luôn tồn chứa một lượng khí sót của quá trình nổ; lượng khí sót này giảm hiệu suất của kỳ nổ. Do vậy, trong thực tế, hiệu suất của động cơ hai kỳ không thể cao gấp đôi so với động cơ bốn kỳ.

So sánh động cơ hai kỳ và bốn kỳ

Ưu điểm của động cơ hai kỳ:

- Động cơ hai kỳ có mật độ năng lượng lớn hơn vì tạo ra công trong mỗi một vòng quay của trục khuỷu. Tỉ số công suất trên khối lượng động cơ của động cơ hai kỳ cao hơn so với động cơ bốn kỳ. Với cùng dung tích xi lanh, công suất động cơ hai kỳ tạo ra có thể cao hơn từ 1,4 đến 1,6 lần so với động cơ bốn kỳ.

- Do không sử dụng các xu páp nạp–xả, động cơ hai kỳ có thể hoạt động ở tốc độ cao hơn động cơ bốn kỳ với cùng kích thước động cơ.

- Các động cơ hai kỳ có thể được chế tạo đơn giản và rẻ tiền hơn vì ngược với động cơ bốn kỳ, loại động cơ này không cần có bộ phận điều khiển van.

Nhược điểm của động cơ hai kỳ:

- Nhiên liệu dùng cho động cơ hai kỳ là hỗn hợp giữa xăng và dầu nhờn. Dầu nhờn có nhiệm vụ bôi trơn thành xi lanh khi piston chuyển động tịnh tiến. Hiệu năng cháy của hỗn hợp nhiên liệu này thấp hơn so với xăng khi không có dầu nhờn. Ngoài ra, một phần hỗn hợp không khí và nhiên liệu không được đốt trong lúc đẩy khí thải thoát ra ngoài. Điều này có thể được khắc phục nhờ bộ phận phun nhiên liệu trực tiếp (ví dụ như ở động cơ diesel).

- Do mỗi vòng quay của piston đều có kỳ nổ, nên nhiệt độ động cơ hai kỳ nóng hơn, dẫn đến giảm độ bền động cơ.

- Các động cơ hai kỳ không có được công suất như động cơ bốn kỳ ngày nay vì khác với động cơ hai kỳ chúng đã không được tiếp tục cải tiến nữa và đã bị động cơ bốn kỳ đẩy lùi do tốn nhiên liệu hơn và vì có khí thải xấu hơn.

Ứng dụng

Động cơ hai kỳ được sử dụng phần lớn ở các ứng dụng mà giá thành động cơ và mật độ năng lượng được ưu tiên hơn tiêu thụ nhiên liệu và bảo vệ môi trường. Trước tiên là cho những động cơ có dung tích nhỏ như ở các loại xe gắn máy nhỏ, máy cưa cầm tay, máy cắt cỏ, bơm nước loại nhỏ, mô hình có động cơ, trong thể thao đua mô tô và các động cơ cho tàu thủy.

Các động cơ có cấu tạo khác

Động cơ Wankel (Động cơ piston tròn)

Động cơ Wankel là một loại động cơ piston tròn được gọi theo tên của nhà phát minh Felix Wankel. Trong một động cơ Wankel piston có dạng hình tam giác có góc tròn quay trong một hộp máy hình bầu dục. Mỗi một cạnh của tam giác tương ứng với một piston, trên mặt cạnh này có khoét lõm tạo thành buồng đốt. Khi piston quay được một vòng thì trục khuỷu quay được 3 vòng. Do luôn luôn chỉ quay theo một chiều nên động cơ chạy rất êm.

Động cơ piston tròn có cấu tạo nhỏ gọn và không cần có bộ phận điều khiển van. Nguyên tắc của động cơ này tương ứng với động cơ Otto, cũng có bốn kỳ nạp, nén, nổ và xả. Tất cả bốn kỳ thay vì hoạt động trong một lần chuyển động lên và xuống của piston đều xảy ra trong một lần quay của piston. Khi piston tam giác quay thì truyền lực cho một hệ thống lệch tâm để đưa ra trục khuỷu.

Động cơ Wankel có một số ưu điểm so với động cơ đốt trong piston tịnh tiến truyền thống. Động cơ Wankel có kích thước nhỏ gọn hơn với cùng công suất động cơ. Động cơ piston quay cũng không có những bộ phận dễ bị mài mòn của động cơ piston tịnh tiến như van, thanh truyền, trục cam, trục khuỷu. Động cơ Wankel hoạt động êm ái hơn do không có piston chuyển động tịnh tiến. Tuy nhiên, động cơ Wankel tạo ra khí thải ô nhiễm hơn động cơ piston tịnh tiến thông thường.

Động cơ Stelzer

Động cơ Stelzer, được đặt tên theo nhà phát minh Frank Stelzer, là một loại động cơ hai kỳ có piston tự do. Trong động cơ Stelzer chỉ có piston chuyển động trong toàn bộ chu trình hoạt động. Đường kính piston thay đổi nên đóng và mở các lỗ của thân máy, qua đó mà điều khiển việc thay khí và nhiên liệu.

Nhiên liệu

|

Một số nhà chế tạo động cơ quan trọng

Đọc thêm

Ghi chú

Tham khảo

- Day, L.; McNeil, I. (2002). Biographical Dictionary of the History of Technology. Taylor & Francis. tr. 78, 188, 738. ISBN 978-1-134-65020-0.

- Galloway, R.L. (1881). The Steam Engine and Its Inventors - A Historical Sketch. London: Macmillan and Co. ISBN 978-1-4460-2347-1.

-

Heywood, J.B. (1988). Internal Combustion Engine Fundamentals. Automative technology series. McGraw-Hill Education. ISBN 978-0-07-028637-5. Chú thích có tham số trống không rõ:

|1=(trợ giúp) - Heywood, J.B. (2017). Two-Stroke Cycle Engine: It's Development, Operation and Design. CRC Press. tr. 1-PA15–1-PA19, 1–PA18, 1–PA19. ISBN 978-1-351-40645-1.

- Mollenhauer, K.; Johnson, K.G.E.; Tschöke, H. (2010). Handbook of Diesel Engines. Springer Berlin Heidelberg. ISBN 978-3-540-89083-6.

- Pulkrabek, Willard W. (1997). Engineering Fundamentals of the Internal Combustion Engine. Prentice Hall. ISBN 978-0-13-570854-5. Bản gốc lưu trữ ngày 24 tháng 7 năm 2013.

- Sarkar, B.K. (2001). Thermal Engineering. McGraw-Hill Education. ISBN 978-0-07-463363-2.

- Stone, R. (2012). Introduction to Internal Combustion Engines. Macmillan International Higher Education. tr. 6. ISBN 978-1-137-02829-7.

- Urquhart, D.I.; Cellini, E. (1973). The Internal Combustion Engine and how it Works. New York: H. Z. Walck Inc. ISBN 0-8098-2095-1. Bản gốc lưu trữ ngày 3 tháng 6 năm 2013.

- Yamagata, H. (2005). The Science and Technology of Materials in Automotive Engines. Woodhead Publishing in materials The science and technology of materials in automotive engines. Elsevier Science. ISBN 978-1-84569-085-4.

Liên kết ngoài

| Wikimedia Commons có thêm hình ảnh và phương tiện truyền tải về Động cơ đốt trong. |

- Internal-combustion engine tại Encyclopædia Britannica (tiếng Anh)

- Động cơ đốt trong tại Từ điển bách khoa Việt Nam

- Động cơ đốt ngoài tại Từ điển bách khoa Việt Nam

- Animated Engines Lưu trữ 2008-09-24 tại Wayback Machine - Giải thích rất nhiều loại động cơ (tiếng Anh).

- How Internal Combustion Works - Cách hoạt động của động cơ đốt trong (tiếng Anh)

| Chu trình đốt ngoài |

|

||||

|---|---|---|---|---|---|

| Chu trình đốt trong | |||||

| Chu trình kết hợp | |||||

| Chu trình làm lạnh | |||||

| Khác | |||||

Thuộc về chủ đề Ô tô | ||

|

Thân máy & Cơ cấu quay |

||

|

Cơ cấu phân phối khí & Nắp xi lanh |

||

| Cơ cấu nạp nhiên liệu cưỡng bức |

||

| Hệ thống nạp nhiên liệu | ||

| Đánh lửa | ||

Hệ thống điều khiển |

||

| Hệ thống điện | ||

| Hệ thống nạp không khí | ||

| Hệ thống khí xả | ||

| Hệ thống giải nhiệt | ||

| Hệ thống bôi trơn | ||

| Khác | ||

| Thể loại | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Kỳ | |||||||||||||

| Bố trí |

|

||||||||||||